新动能是抽象的,但观察样本可以是具体的。在福建,从工厂的生产线中,可看到制造业大省的“风景线”——

这里还有科学技术创新、产业创新的协同发展,演绎出创新链、产业链共融共舞的生动实践。

本期深读,记者走进福建几家有代表性的企业,感受制造业的智能、绿色、协同创新之活力。

1.25mm,这比琴弦还细,但这也是全球最窄四等边OLED屏幕的边框宽度。

今年4月,OPPO Find X8s全球首发时,由厦门天马显示科技第6代柔性AMOLED生产线生产的这张屏幕,一时引发全球关注。

在“收窄至1.25mm”的这场“减法”中,需要驱动芯片、电路布线和显示面板的布局达到极致精密,还要突破制造精度、成本与良率等复杂要素的限制。而“最窄四等边”更要避免上下或左右边框不对称的问题。

天马做到了。通过FIAA面板技术(信号走线藏于显示器区内)的创新研发,将屏幕边界窄度做到了物理极限,并在毫米级的贴合工艺下,大幅压缩封胶边,赋予屏幕几乎“无边”的沉浸视感。

走进厦门天马显示科技第6代柔性AMOLED生产线工厂”),全球顶尖的蒸镀机、曝光机等设备正整齐有序进行着上千道复杂的半导体级的高精细制程工艺,实现微米级对位精度,全面支持着半导体级高精细制程工艺的进行。

这一生产能力确保了1.25mm全球最窄四等边屏的高品质量产,也支撑着天马多产品线的柔性生产——

在这里,一块电子设备屏幕需要历经482个检验站点、超1137项质控节点;在产品的终极评价上,则要经过全套115项暴力验证,要经过-40℃~85℃极限温循、超显深显微镜微观质检、钢球极限高度跌落、几十万次弯折测试等流程。

据悉,厦门TM18工厂建设投入达480亿元,是国内单体最大、全球最先进的第6代柔性AMOLED工厂,集大规模、全兼容、高配置于一体的先进制造平台,在规模、产能、全产品线等方面均具有核心优势。

站在技术浪潮涌动最前端的企业,往往需提前布局新技术。而不断的提高产品附加值的门槛,是不惜血本重金升级工厂、生产线,保持产能先进性。这也是关乎企业生存和长远发展的“必修课”。

8月,天马在厦门的另一家工厂——大数据赋能的低温多晶硅智能工厂,迎来一场紧急生产任务。重要客户对“车载14.6”产品需求旺盛,订单量很大,时间极为紧迫。

“一张液晶显示面板的制作,历经Array(阵列)、CF(彩膜)、Cell(制盒)三大制程,共数百道工序。不仅工序多,对生产设备精密度和工艺技术能力等要求都极其严苛,且制程稳定管控难度大。”厦门天马微电子有限公司副总经理钟健升说。

“在传统模式下,各工序依赖人工经验衔接,参数匹配的细微偏差都可能引发良率波动。我们采用数智技术,通过‘数字线程+AI优化’打破工序壁垒,构建全流程协同体系。”钟健升说。

如,在生产调度端,智能调度系统整合日计划输出、派工模型,实时抓取设备状态、在制品(WIP)水位等动态信息,自动生成精准派工指令,替代人工判断的滞后性;在运送环节,数字孪生与搬送调度系统深层次地融合,构建“面板搬运—组装—检测”的虚拟仿真场景,AI算法依据实时产能数据优化搬送路径,削减无效搬送时间。

最终,这批急需的“车载14.6”产品按时完成,发往安徽芜湖模组生产基地,完成后续工序并及时交付客户。

在大数据赋能的低温多晶硅智能工厂,生产的相关这类的产品种类多达几十种,多数情况下,是多工序设备共用,生产的全部过程需多部门交叉配合,导致生产限制呈现多样化。为此,该工厂以智能设备突破效率瓶颈并建立信息载体的场景,应用数字化等新兴技术赋能业务,同时深化新型人才培育与成长赋能管理,形成自驱变革增长的智能运营模式。

在采访时,记者从“天马车间运行监控大屏”上,见到计划监测模块、设备监测模块、生产作业指导模块上密密麻麻的数据,实时显现天马各车间的具体情况。

“鉴于面板厂对车间洁净度及安全性有很高要求,若出现异常,需及时预警并做相关调整,其中,实时监控大屏起到了不可忽视的作用。”钟健升说,平台为车间生产管理提供了分析型、预警型以及指导型的情报,以便及时对异常作出调整,降低设备产能损失,提高生产效率。

业内人士指出,工厂的变化是产业向新的体现。中国信息通信研究院政策与经济研究所所长辛勇飞认为,新型工业化的根本动力是提高产业创新与升级的能力,来自制造端的“数智赋能”正为产业高质量发展激发新气象。

在福建,新技术正加速赋能生产一线,而一个又一个“车间变革”,正推动着福建制造展现新颜。

然而,在全球气候治理加速与“双碳”目标深化的双重驱动下,一场深刻的制造业绿色革命已然来临。

早在2015年5月,我国首提“绿色工厂”概念,明确要求“建设绿色工厂,实现厂房集约化、原料无害化、生产洁净化、废物资源化、能源低碳化”。2024年底,全国工业和信息化工作会议上明白准确地提出“推动工业绿色低碳发展”。

晋江经济开发区安东园内,福建凤竹纺织科技股份有限公司(以下简称“凤竹纺织”)为纺织行业的矛盾困境提供了一个“超高的性价比”的低碳解决方案。

走进凤竹纺织生产车间,印染废水热量回收系统正在工作。五颜六色的废水沿着地下管道输出,从生产车间涌入污水处理池。“最近每天要处理约7000吨污水,其中一半能通过管道再回到车间。”凤竹纺织污水处理厂厂长班启勇说。

“我们结合最新技术成果,以COD30的标准设计新污水处理厂,采用了智能微孔曝气系统、自动反冲洗流沙过滤系统、自动加药控制管理系统、节能磁浮鼓风机系统、在线中控管理系统、生物除臭系统和双膜法中水回用等先进工艺设备,实现污水处理指标全面优于国家排放标准,设计日处理量为1.3万吨,再生水回用6500吨/日。”班启勇说。

纺织印染企业一向是用水、用能大户,有多个方面数据显示,1吨纺织品的印染过程需要消耗100~200吨水。同时,这类企业也是废水排放大户,其中印染过程产生的废水占纺织印染企业排放废水的70%以上。

不仅如此,在过去废水产生的热量通常都被白白浪费。为此,凤竹纺织重点建设了蒸汽阶梯利用、污水处理中水回收、定型机余热回收、冷却水和冷凝水回收等设施,实现高效余热回收和工业水循环利用。

其中,采用蒸汽的“梯级利用”,让人眼前一亮:中压蒸汽加热定型机的凝结水经过闪蒸,产生的低压饱和蒸汽供给染机使用;烘干机蒸汽经热交换器产生的冷凝水则直接回流到热水回收池,等待下一次洗涤使命。“这就像接力赛跑,我们要让每一滴热能都能跑到终点。”凤竹纺织行政副总经理叶炜刚说。

“所谓减碳,并不是有了新措施、新设备、新工艺,突然间就将能耗从100的标准降到4的标准,那不现实。”叶炜刚以废水余热回收为例解释道,“为什么我们要回收废水里面那一点余热?能耗下降一个点一年节省三五十万元,十个点就是三五百万元。节能环保,要从系统性角度考虑来实现整体节能降耗,还要从点滴着手,日积月累,积少成多,没有捷径。”

从传统印染企业一路“进阶”,凤竹纺织围绕“工艺提升、设备更新、智能增效”等方面做好绿色“文章”,实现智能、绿色现代化印染企业的跨越——

在漂染工艺流程中全面实施清洁生产,应用节能环保型染料、助剂,开发涤/棉面料一浴染色工艺、低温前处理节水工艺等节能高效、低污染染整工艺;采用节能型高温溢流染色机和中压成衣定型机、年节约蒸汽3.1万吨,采用HSB-1800型高效脱水机、提高脱水效率15%,采用节能高效型开幅烘干机、提高生产效率6%;建设智能化控制管理系统和能耗在线监测系统,实施能源精细化管理,深化大数据技术在过程监控、协同管理等方面的应用,大大降低原材料消耗,年可节约染色助剂60吨、定型助剂30吨。

漫步各个车间,节能降碳体现在点滴细节中:厂房建筑本身就是节约能源改造的一部分;二楼车间内,未开一盏灯,光线依然充足;厂房屋顶,还铺设了4.7万平方米的光伏发电板,年均发电量约650万千瓦时。

如今,凤竹纺织的身上有诸多绿色“标签”:获评“国家级绿色工厂”、工信部“第四批绿色设计示范企业”、2023年度重点行业能效“领跑者”企业。“今年我们还需要升级蒸汽梯级利用系统,进一步降本增效。”叶炜刚说。

走进福建省锐丰源石业有限公司(以下简称“锐丰源”)工厂,一台七轴机械臂正不知疲倦地以120次/分钟的速度,将一块重达几吨的荒料石材打磨成型。

“无论是细腻的人物造型,还是抽象的艺术形态,这台由底座、臂架、关节、终端执行器等组成的机械臂,都能完美呈现。”该公司CEO吴小玉对记者介绍道。

这是由锐丰源、华侨大学和华侨大学南安智能制造研究院联合研发的“面向立体石雕制品的工业机器人关键技术开发及应用示范”项目,七轴机械臂能够实现雕刻和打磨等一系列动作,所有的加工数据还可以在后台自主存储。

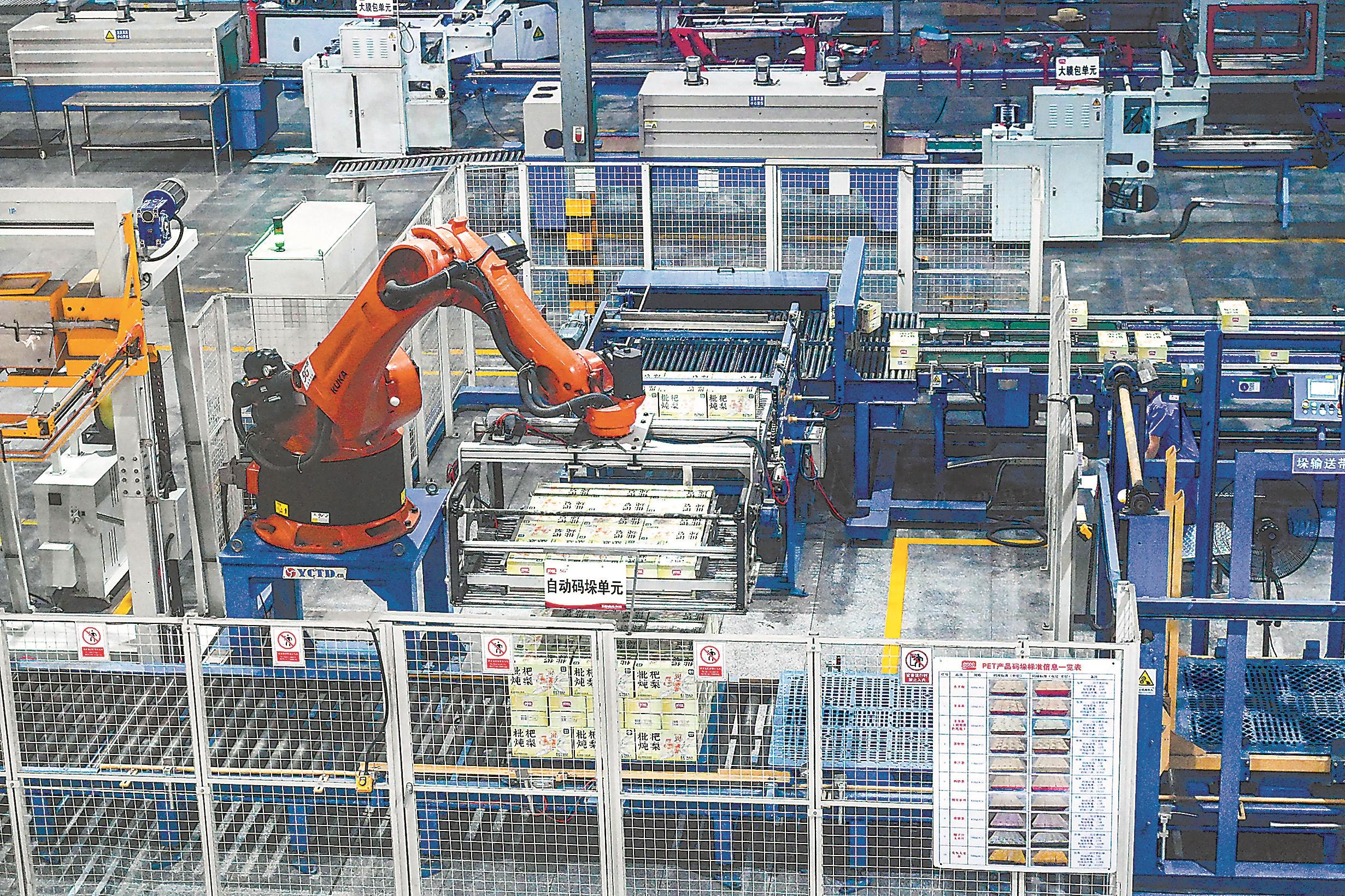

锐丰源与中国科学院泉州装备制造研究所合作研发的“石材全自动不落地生产线及其系统研制”项目,实现了生产全流程的智能化升级。(受访单位供图)

以石材浴缸的制作为例。一个浴缸的制作,至少需要8道工序:上料,去余量,仿形,雕刻,钻孔,打底,磨光……“以往,6道工序需要人工介入。制作一个浴缸,需要半个月甚至更长的时间,且产品难以精准化。”吴小玉说。

市面上也不是没有这样的智能加工设施,但基本靠进口,每台设备售价高达400多万元,这让很多工厂望而却步。“国内的设备水平基本都是五轴,在生产的全部过程中,要想去掉过多的人工干预,首要条件就是将设备从五轴升级为七轴。”吴小玉说。

为打破国外机械企业对系统的长期控制,锐丰源、华侨大学和华侨大学南安智能制造研究院历时3年,建立了智能控制管理系统、加工工艺数据库等,通过引入先进的视觉识别与定位技术,制造出本土化七轴机械臂。

“我们研发的‘基于国产数控系统的立体石雕机器人加工系统’,配备了专用加工工艺系统。相较于进口设备,设备精度和加工性能都有较大的提升,材料利用率提升30%,加工效率提高3倍,但成本却大幅度降低。这些都非常大地节省企业的生产所带来的成本,也让更多企业利用先进的机器人赋能石雕产业。”华侨大学制造工程研究院高级实验师黄吉祥说。

这一技术让异形石材加工不落地成为可能。“特别是今年,项目团队成功研发出机械臂自主换刀系统,使得机械臂可以依据加工需求自动更换刀具,无需人工干预,大幅度提高了加工效率和灵活性。”吴小玉说。

目前,七轴机械臂批量化生产已在江西启动。去年底,由锐丰源投资3亿元建设的江西两寸科技有限公司正式投产。这段时间,公司成功获得多个重要订单,七轴机械臂刚刚完成一单来自山西省某博物馆的订单,为该馆复刻一批历史文物石雕。

一个关键零部件的技术突破,彰显创新链与产业链融合的活力。在锐丰源工厂里,产业链与创新链相互依存、彼此融合、共同升级,更多的科技成果在实践中“落地开花”。

锐丰源与中国科学院泉州装备制造研究所合作研发的“石材全自动不落地生产线及其系统研制”项目,融合了机械工程、自动化、视觉算法、人工智能及新一代信息技术,成功打造出行业首台(套)全自动不落地生产线,实现了生产全流程的智能化升级。

“在这一过程中,双方一同组建了由机械工程、自动化控制、人工智能等多学科交叉的开发团队,针对石材加工中的关键技术难题,如自动化上下料、智能切割与打磨、视觉缺陷检验测试等,开展技术攻关。”吴小玉说。

中国科学院泉州装备制造研究所具有非常明显的研发优势,其在智能制造领域的深厚积累,为项目提供先进的设备研发支持,包括智能切割机、扫描枪、智能打磨机等关键设备的研发与集成。

吴小玉和记者说,科企携手,一头连着科研,一头连着市场,双方紧密合作,对生产线进行持续优化与调试,确保各环节之间的无缝衔接和高效协同。在推动项目成果的转化与产业化应用过程中,还能通过技术转移、专利申请等方式,促进项目技术的商业化落地。

在有着“石材之乡”美誉的南安市,锐丰源不断扩容“朋友圈”,推动生产的全部过程实现高度自动化和智能化,慢慢的变成为集室内石材装饰设计、生产、施工、供料及进出口贸易于一体的大型石材企业。

这段时间,出于逐步提升生产效率、降低生产所带来的成本、提升产品质量的考量,锐丰源计划对“石材全自动不落地生产线及其系统研制”项目进行进一步升级。

“我们计划引入AI大模型技术和升级视觉识别系统、自动化控制管理系统等关键环节,预计生产线%,同时产品质量也将得到逐步提升。”吴小玉说。

记者调研发现,在产业链与创新链的融合中,工厂扮演着逐渐重要的角色,推动着科学技术创新、产业创新的协同和新质生产力的发展。

实体经济的“烟火气”在企业,企业的活力看生产线。随着智能化渗透之深、普及之广,工厂孵化出驱动经济稳步的增长的新引擎。

去年10月,工信部等六部门首次开展2024年度智能工厂梯度培育行动,明白准确地提出智能工厂的“四级”评判标准,将智能工厂分为基础级、先进级、卓越级和领航级四个层级进行培育。今年初发布的消息显示,福建12个工厂列入卓越级智能工厂名单,获得领航级智能工厂申报资格。

今年7月,工信部等六部门又一次部署开展2025年度智能工厂梯度培育行动。省级层面,福建随之开展2025年度智能工厂梯度培育行动,全省共有67个项目被评为先进级智能工厂项目,获得卓越级智能工厂申报资格。

在领航级、卓越级、先进级的工厂后面,还有无数的基础级智能工厂,它们聚焦数字化改造、网络化连接开展建设,如毛细血管般遍布福建,这些中小企业也开启了浩荡的转型之路。多个方面数据显示,当前,全省关键业务环节全面数字化的企业占比超70%。

工厂向数字化、网络化、智能化升级,产业的抗风险力和竞争力会随之提升。对于传统工厂而言,另一种越来越明显的态势是向“绿”转型。

记者采访发现,更多的工厂通过升级改造设备实现节能降耗,在点滴处践行循环经济、绿色低碳发展之路。如,“冷凝水、冷却水热水回收系统改造”“蒸汽梯级利用”“染缸升级改造和供水系统改造”等做法,已成为福建纺织行业的标配;再比如,福建已实施省工业重点节能改造项目超300项。

一组数据进一步印证了福建工厂的“绿意盎然”:当前福建共有300家国家级绿色工厂、37家国家级绿色供应链管理企业、12家国家级绿色工业园区,655家省级绿色工厂、48家省级绿色工业园区、78家绿色供应链管理企业。去年发布的2023年度重点行业能效“领跑者”企业名单中,河南、江苏各8家,并列第一,福建共有7家,数量位列全国第三。

随着5G、工业互联网、人工智能等新技术在生产流程中的渗透,工厂更是创新链、产业链共融共舞的场所。在宁德市的湖东工厂,宁德时代的电芯生产线利用人工智能、先进分析和边缘/云计算等技术,1秒钟就能生产1个完整的电芯;今年,九牧AI马桶与家用机器人产业园一期项目建设真正开始启动,围绕“3个中心、2个灯塔工厂”五大核心规划建设,2个灯塔工厂分别是核心零部件灯塔工厂、家用机器人灯塔工厂。

从工厂的变迁看经济发展全局,可见新旧动能加快转换。企业正抢抓新一轮人工智能技术发展机遇,推动其在产品全生命周期、生产全过程和供应链全环节的落地应用。从工厂到“工厂+”,产业链与创新链的融合前景也更加宽广。尽管外部环境复杂,但福建制造向新提质的方向路径不变,承压前行的韧性底气不变。(记者 林霞)

请使用IE6.0以上浏览器浏览本站,建议分辨率设为1024X768或以上 邮箱: 新闻报料